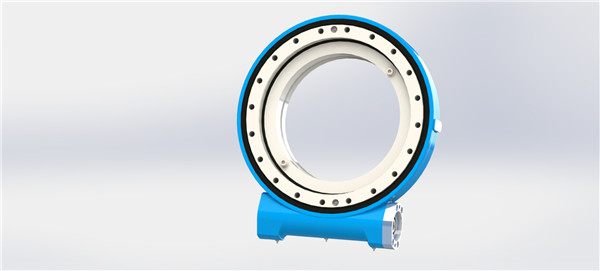

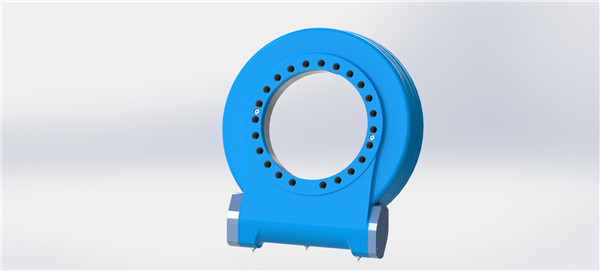

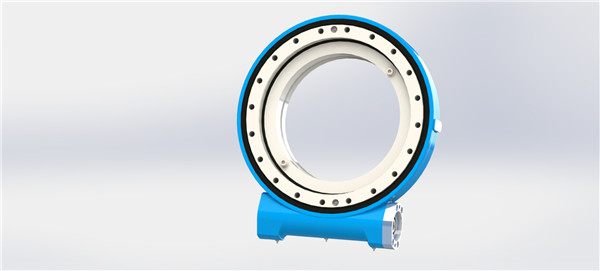

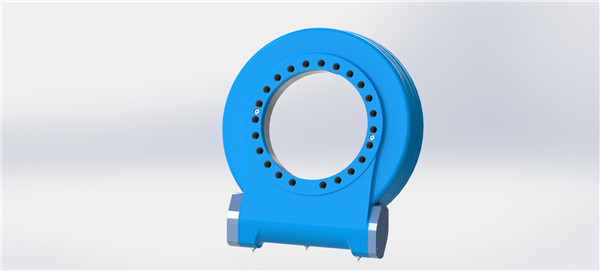

回转驱动作为一种集成驱动源的全周驱动装置,常用于低转速大扭矩的传动设备,该产品通过输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,它作为一种相对精密的机械,有很多型号和不同种类。下面小编给大家详细介绍一下

回转驱动的类型和特点有哪些?

一、回转驱动的类型和特点

1、单级圆柱齿轮式回转驱动

单级圆柱齿轮回转驱动适用于减速比3~5。轮齿可为直齿、斜齿或人字齿,箱体通常采用铸铁铸造,也可以用钢板焊接而成。轴承常用滚动轴承,只有重载或特高速时才用滑动轴承。

2、双级圆柱齿轮式回转驱动

双级圆柱齿轮回转驱动分有展开式、分流式、同轴式三种,适用减速比8~40。

(1)展开式:高速级长尾斜齿,低速级可为直齿或斜齿。由于齿轮相对轴承布置不对称,要求轴的刚度较大,并使转矩输入、输出端远离齿轮,以减少因轴的弯曲变形引起载荷沿齿宽分布不均匀。结构简单,应用广泛。

(2)分流式:一般采用高速级分流。由于齿轮相对轴承布置对称,因此齿轮和轴承受力较均匀。为了使轴上总的轴向力较小,两对齿轮的螺旋线方向应相反。结构较复杂,常用于大功率、变载荷的场所。

(3)同轴式:回转驱动的轴向尺寸较大,中间轴较长,刚度较差。当两个大齿轮浸油深度相近时,高速级齿轮的承载能力不能充分发挥。常用于输入和输出轴同轴线的场所。

3、圆锥、圆柱齿轮回转驱动

圆锥、圆柱齿轮回转驱动适用于减速比为8~15。锥齿轮应布置在高速级,以减小锥齿轮的尺寸。锥齿轮可为直齿或曲线齿。圆柱齿轮多为斜齿,使其能与锥齿轮的轴向力抵消一部分。

4、蜗杆回转驱动

主要有圆柱蜗杆回转驱动,圆弧环面蜗杆回转驱动,锥蜗杆回转驱动和蜗杆—齿轮回转驱动,其中以圆柱蜗杆回转驱动很常用。

蜗杆回转驱动适用于减速比为10~80。结构紧凑,传动比大,但传动效率低,适用于小功率、间隙工作的场合。当蜗杆圆周速度V≤4~5m/s时,蜗杆为下置式,润滑冷却条件较好;当V≥4~5m/s时,油的搅动损失较大,一般蜗杆为上置式。

5、行星齿轮回转驱动

行星回转驱动因为结构原因,单级减速一般在3-10之间,常见减速比为:3/4/5/6/8/10,回转驱动级数一般不超过3,但有部分大减速比定制回转驱动有4级减速。

相对其他回转驱动,行星回转驱动具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。因为这些特点,行星回转驱动多数是安装在步进电机和伺服电机上,用来降低转速,提升扭矩,匹配惯量。

6、单级锥齿轮回转驱动

单级锥齿轮回转驱动适用与减速比2~4。传动比不宜过大,以减小锥齿轮的尺寸,利于加工。仅用于两轴线垂直相交的传动中。

了解过回转驱动的类型和特点有哪些,那么我们在具体的使用过程中应该如何选型呢?下面和小编一起了解一下回转驱动的选型方法吧。

二、回转驱动选型方法

回转驱动的选型主要通过十个方面进行考量。

1、使用工况:回转驱动具体安装在什么设备上进行使用,所需要接触的工作环境决定着回转驱动的选型,可以根据上面将的各种回转驱动的不同特点有针对性的进行选择。

2、安装方式:根据回转驱动在机器上的安装位置,适合的安装方式是水平安装还是垂直安装,这也是回转驱动的选型条件之一。

3、扭矩:输出扭矩决定回转驱动的功率和配型,可以根据下面的公式进行测算。

公式:回转驱动扭矩w=9550×电机功率÷电机功率输入转数×速比×使用系数p是功率,单位是kW,功率P=角速度T×扭矩W

4、转速:输出转速是由回转支承的齿轮间距决定的。所需回转驱动的转速要求不同也影响选型。

5、载荷和倾覆力矩:需考虑轴向载荷和径向载荷,倾覆力矩对回转驱动的影响。

6、其他考虑因素:安装盘内外圈直径,是否需要液压马达、是否配有电机、对精度等级的要求等等。

今天小编介绍的内容主要包含回转驱动的类型和特点有哪些和回转驱动的选型方法两个方面,大家如有疑问欢迎来电咨询了解。隆达轴承是

回转支承厂家,自主研发高精度齿式回转驱动,可用于数控机床、军工雷达等要求精度高的领域,欢迎致电咨询或留言。