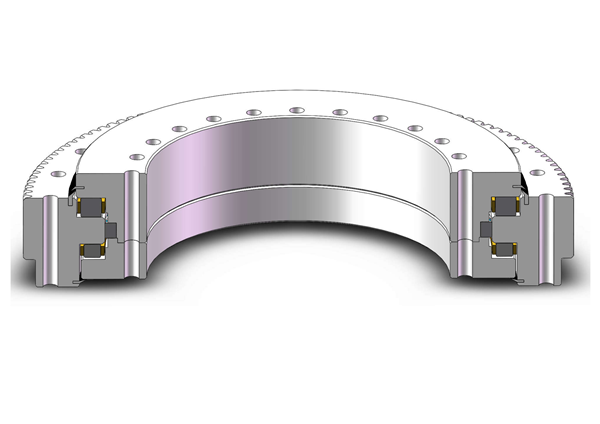

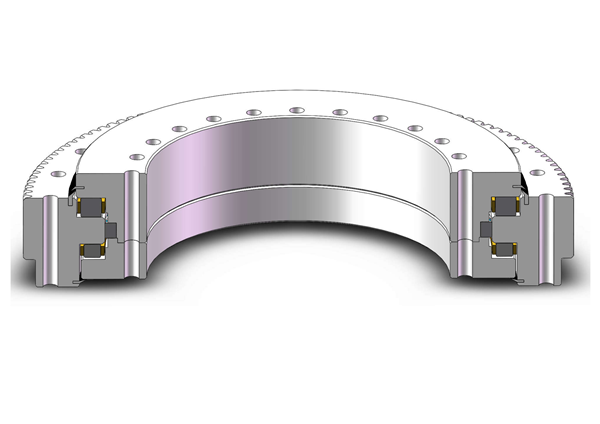

轴承滚道失效会直接导致回转支承整体失效。而回转支承滚道的寿命是受自身质量和后期保养的共同影响。所以对回转支承滚道的日常维护十分关键。我们在发现滚道失效时大多有五种表现,轴承间隙大、轴承漏油、轴承运转卡滞、轴承发出异响、回转支承滚道出现铁粉或铁块,下面小编就回转支承滚道失效的四种形式向大家做简单介绍,同时给大家分享一些回转支承滚道的日常保养技巧。

一、回转支承滚道失效的四种形式

1、表面剥落

回转支承滚道表面剥落的主要原因是淬硬层太薄,硬度过渡区太窄。引起接触疲劳失效的原因很多,可能是轴向载荷过大、润滑不良、对中不良、安装时冲击载荷过大等等原因都能引起轴承的接触疲劳失效。应当选用较低频率的中频设备,以加深淬硬层。同时,要适当提高调质硬度,以减小滚道断面的硬度梯度。

2、腐蚀点蚀

金属表面同环境介质发生化学或电化学反应,造成的表面损伤称为腐蚀失效。腐蚀分为化学腐蚀、电腐蚀、微振腐蚀三类,主要表现为轴承内部配合面的锈蚀。腐蚀性介质的侵入、空气中水分的凝结、电流通过时产生的电火花、微振等因素都能引起回转支承滚道腐蚀失效。点蚀的情况主要发生在调质处理的滚道上。原因是硬度低、滚道结构设计不合理,引起滑动摩擦和接触疲劳应力,造成点蚀与压痕等缺陷。

3、塑性变形

在外力作用下,零件表面局部塑性流动或整体变形,如滚道的变形或保持架的歪扭、翘曲等,导致回转支承不能正常工作而造成的失效称为塑性变形失效。这种情况往往在使用一段时间后产生。此时,高硬度层已大部磨损,承受载荷及摩擦力突然加大后,滚道内外侧金属被挤压成堆。应改用淬透性高的钢种。

4、磨损

表面之间的相对滑动摩擦导致其工作表面金属不断磨损而产生失效。磨损会造成配合间隙增大和滚道表面形状发生变化,而且还会影响润滑剂的润滑功能,使轴承丧失旋转精度甚至不能正常运转。、滚道磨损分为正常磨损和非正常磨损。正常磨损就是在全寿命使用周期内的间隙逐渐增大的过程,完成全寿命周期任务。非正常磨损有制造问题、标准件问题、润滑脂问题和后期保养问题。

二、回转支承滚道后期保养技巧

1、回转支承滚道润滑

(1)

润滑脂的选择:润滑脂对于回转支承来说,就相当于鱼和水的关系,质量再好的产品如果不重视滚道的润滑,就是鱼离开时的状态。一般工程机械上使用的回转支承一般用的润滑脂通常是2#或3#锂基润滑脂,在重载工况产品上建议使用二硫化钼锂润滑脂,在严寒地区使用的是耐低温润滑脂,在高温环境的是高温润滑脂,风电回转支承使用的润滑脂通常是NLGI1.5到2级的锂基、复合锂基、钙剂润滑脂,不同的环境润滑脂的选择时有区分的。

(2)

润滑脂加注频率:建议干燥清洁的场合(旋转台、机器人等),每工作500小时左右加注一次,室外环境的工程机械(挖掘机、起重机)每工作250小时左右加注一次,恶劣环境(风沙较大、潮湿等)每工作50~100小时加注一次,在一些封闭的粉尘环境(采矿、火电、风电等)建议采用连续加注的方式。有些设备准备长时间停止,在停止作业时建议注满油脂,把旧的润滑脂挤出,重新作业时,建议再次加注润滑脂,这时只需补充损耗掉的少量锂基脂。新购买的设备,建议注满润滑脂。

(3)润滑脂的加注方式:一种是手动加注,另一种是设备上有自动加注装备,采用自动加注。

2、回转支承密封圈的保养

密封圈是回转支承首道护城墙,可以用来防止回转支承外部沙粒等异物进入滚道,造成滚动体及滚道磨损,如果密封圈出现了损坏,带来的问题就是润滑脂的渗漏和粉尘、污垢进入滚道,导致滚道的很快磨损失效。

在密封圈的保养方面,一是在主机工作在酸碱场合后,要及时清洗;二是每次注油时检查下密封圈是否有损坏或者脱落;三是至少三个月检查一次密封圈磨损是否严重,是否有漏油的现象存在。如果有以上三种现象,建议立即更换密封圈,更换密封圈不建议个人更换,应该请技术人员进行更换,这样才能保证密封圈的使用寿命。

回转支承滚道失效表现形式及发生的原因在上面已经做了详细的介绍,我们在日常使用时做好回转支承滚道的日常维护保养也可以延长轴承的使用寿命。今天的分享就到这里了,大家如果有关于其他回转支承的相关问题,欢迎随时电话联系我们洛阳隆达轴承有限公司,期待您的来电。